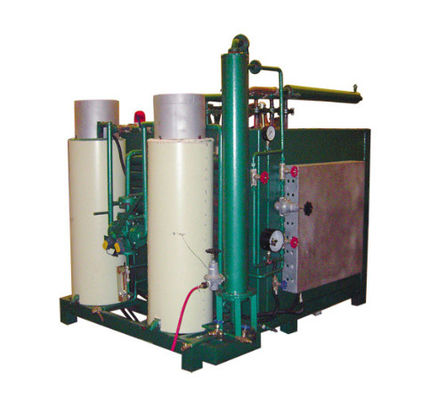

1. Composizione delle attrezzature

Conchiglia del forno: realizzata in acciaio di alta qualità, ha una buona resistenza meccanica e prestazioni di isolamento, garantendo un funzionamento stabile dell'apparecchiatura ad alte temperature.

Elemento di riscaldamento: vengono selezionati fili resistenti di alta qualità o barre di carburo di silicio, con una distribuzione ragionevole e un riscaldamento uniforme;che può aumentare rapidamente la temperatura all'interno del forno alla temperatura richiesta per la reazione.

Letto catalizzatore: riempito di un catalizzatore di decomposizione dell'ammoniaca per favorire la reazione di decomposizione dell'ammoniaca, migliorare l'efficienza della reazione e la produzione di idrogeno.

Sensore di temperatura e sistema di controllo: monitoraggio in tempo reale della temperatura del forno, regolazione precisa della potenza di riscaldamento attraverso un sistema di controllo intelligente e mantenimento di una temperatura di reazione stabile.

Sistema di aspirazione del gas di ammoniaca: include serbatoio di accumulo di ammoniaca, valvola riduttrice di pressione, flussometro, ecc., controllo preciso dell'assunzione del gas di ammoniaca per garantire una reazione stabile.

Sistema di depurazione e separazione del gas: Purificare il gas decomposto per rimuovere le impurità e l'ammoniaca residua e separare idrogeno e azoto attraverso un dispositivo di separazione.

Sistema di controllo completamente automatico: utilizzo di controller logici programmabili avanzati (PLC) o computer industriali per ottenere il funzionamento automatizzato delle apparecchiature, compresi il controllo della temperatura, il controllo del flusso,controllo della pressione, funzioni di allarme e di movimentazione.

2Caratteristiche dell'attrezzatura

Controllo intelligente: dotato di sistemi di controllo automatici avanzati, che consentono un funzionamento completamente automatizzato delle apparecchiature, riducendo l'intervento manuale,e migliorare l'efficienza e la stabilità della produzione.

Efficienza e risparmio energetico: la struttura ottimizzata del forno e la disposizione degli elementi di riscaldamento, nonché il controllo preciso della temperatura, consentono di sfruttare appieno l'energia e ridurre il consumo energetico.

Alta purezza dell'idrogeno: dopo la depurazione e il trattamento di separazione, la purezza dell'idrogeno prodotto può raggiungere oltre il 99,999%, soddisfacendo varie applicazioni industriali ad alta domanda.

Sicuro e affidabile: dotato di più dispositivi di protezione della sicurezza, quali allarme di sovra-temperatura, protezione da sovra-pressione, rilevamento delle perdite di gas, ecc., per garantire il funzionamento sicuro dell'apparecchiatura.

Buona stabilità: utilizzo di materiali di alta qualità e processi di produzione avanzati per garantire il funzionamento stabile a lungo termine dell'apparecchiatura e ridurre i costi di manutenzione.

3. Parametri tecnici

Produzione di idrogeno: [intervallo di produzione specifico] Nm 3/h

Purezza dell'idrogeno: ≥ 99,999%

Purezza dell'azoto: ≥ 99,99%

Temperatura di decomposizione: [intervallo di temperatura specifico] °C

Pressione di lavoro: [intervallo di pressione specifica] MPa

4. Campo di applicazione

Trattamento termico dei metalli: nei processi di ricottura, raffreddamento e carburizzazione dei metalli, il gas idrogeno viene utilizzato come atmosfera protettiva per migliorare le prestazioni e la qualità dei materiali metallici.

Industria elettronica: utilizzato per la pulizia, l'incisione, l'epitaxia e altri processi nella produzione di chip per semiconduttori e nella produzione di circuiti integrati, fornendo idrogeno a gas di alta purezza.

Industria petrolchimica: utilizzata come fonte di idrogeno nelle reazioni di idrogenazione, nella raffinazione del petrolio e in altri processi per migliorare la qualità e la resa dei prodotti.

Produzione di vetro: fornire un'atmosfera protettiva per i forni di fusione del vetro, migliorando la qualità e l'efficienza di produzione del vetro.

Esperimento di ricerca: fornire gas idrogeno di alta purezza per la ricerca e la sperimentazione in laboratorio.

Nel forno di decomposizione dell'ammoniaca, l'ammoniaca liquida viene riscaldata a 800-850 °C e sotto l'azione di un catalizzatore a base di nichel,l'ammoniaca viene decomposta per ottenere un gas di miscela di idrogeno-azoto contenente 75% di H2 e 25% di N2. l'apparecchiatura del forno di decomposizione dell'ammoniaca è costituita da una scatola interna del serbatoio, da un rivestimento del forno inserito nella camera interna della scatola interna del serbatoio,e almeno due tubi d'aria che attraversano la camera interna del serbatoio interno. i tubi d'aria sono collegati alla camera interna del rivestimento del forno. la camera interna del serbatoio interno è dotata di più tubi centrali,con una lunghezza massima non superiore a 50 mm. sul muro esterno del serbatoio interno sono aperte diverse coppie di fori di installazione alle due estremità del tubo centrale; ogni foro di installazione è fissato con una manica,e le due estremità del tubo centrale sono rispettivamente inserite nel manico. La bocca esterna della manica ha un coperchio.

Componenti principali del forno di decomposizione dell'ammoniaca

Un forno di decomposizione dell'ammoniaca è costituito da un corpo interno del serbatoio, da un rivestimento del forno disposto nella camera interna del corpo interno del serbatoio e da almeno due tubi d'aria che passano attraverso il corpo interno del serbatoio.I tubi d'aria sono collegati alla camera interna del corpo del rivestimento del fornoMolti tubi centrali sono disposti nella camera interna del corpo interno del serbatoio e i fili elettrici di riscaldamento sono disposti sui tubi centrali.Sulle pareti esterne del corpo interno del serbatoio sono aperte diverse coppie di fori di installazione alle due estremità dei tubi centraliOgni foro di installazione è fissato con una manica e le due estremità dei tubi centrali sono rispettivamente inserite nella manica.Quando il filo elettrico di riscaldamento bruciaIl processo di sostituzione del forno di decomposizione dell'ammoniaca è semplice e veloce.

Breve descrizione del processo del forno di decomposizione dell'ammoniaca

Utilizzando l'ammoniaca liquida come materia prima, l'ammoniaca può essere craccata per produrre un gas misto di 2,64 Nm per chilogrammo di ammoniaca liquida, che contiene 75% di idrogeno e 25% di azoto.Il gas ottenuto contiene meno impurità (circa 2 grammi/metro cubo di vapore acqueo nelle impurità e circa 1000 ppm di ammoniaca residua)Dopo essere passato attraverso un purificatore ad assorbimento a seta molecolare (UOP, USA), il punto di rugiada del gas può essere ridotto a meno di -60 °C e l'ammoniaca residua può essere ridotta a meno di 3 ppm.

Il forno per la produzione di idrogeno mediante cracking dell'ammoniaca può essere utilizzato per il ricottamento luminoso di metalli non ferrosi, acciaio al silicio, acciaio al cromo, acciaio inossidabile e altri materiali e parti metallici,trattamento di decarburizzazione di lamiere di acciaio al silicio, sinterizzazione metallurgica a base di rame e a base di ferro, trattamento a combustione di idrogeno di parti metalliche nei dispositivi elettrici a vuoto, sinterizzazione protettiva e tenuta dei dispositivi semiconduttori,Purificazione e diffusione del gas idrogeno attraverso membrane in lega di palladio.

La materia prima dell'ammoniaca per il forno di decomposizione dell'ammoniaca è facile da ottenere, economica e consuma meno materie prime.Il cracking dell'ammoniaca per la produzione di gas protettivi presenta i vantaggi di un basso investimento, piccolo volume e elevata efficienza.

Questo prodotto è utilizzato come atmosfera protettiva ed è stato ampiamente utilizzato in industrie quali il trattamento termico dei metalli, la metallurgia delle polveri, il tungsteno e il molibdeno, i materiali magnetici,ceramiche elettroniche, apparecchi di illuminazione e leghe dure.

Questo gas prodotto può anche essere utilizzato come gas di materia prima ricco di idrogeno per estrarre idrogeno puro, che è un metodo di produzione di idrogeno economico.Equipaggiato con apparecchiature di separazione dell'idrogeno e dell'azoto a fibra di membrana e il dispositivo di depurazione del gas della nostra azienda, può rimuovere residui e umidità dal gas misto decomposto per soddisfare le esigenze degli utilizzatori per un'atmosfera protettiva di alta qualità: contenuto residuo di ammoniaca ≤ 5PPm, punto di rugiada ≤ -60 °C

Applicazione:

Parametri tecnici:

Specificità:

| Descrizione |

| Apparecchiature per forni di brasatura in alluminio protetti da gas |

| Controllo automatico della temperatura costante |

| Vantaggio: funzionamento sicuro. |

| Operatore: 1 persona. |

| Potenza nominale ((KW) |

150 |

| Voltaggio nominale ((V) |

380x3 |

| Temperatura di funzionamento°C) |

1150 |

| Lungozza effettiva di raffreddamento (mm) |

4000 |

| Tempo di riscaldamento(h)≤ 4 |

| Potenza di perdita del forno vuoto (KW) |

30 |

| Metodo di collegamento dell'elemento di riscaldamento |

Classificazione: |

| Potenza di decomposizione (KW) |

10 |

| Capacità di decomposizione (m3/h) |

100 |

| Dimensione di riscaldamento (L*W*H) mm |

4000x1550x2100

|

Caratteristica:

●Adoptfor heat-resistance stainless steel belt or mesh belt transmit the heat treatment workpieces to pass through heating zone and colingzoneAndinjectinsert gas or gas ammonia decomposition as a protective atmosphere to prevent and avoid the workpiece oxidation in the processafheatingand cooling, per garantire la luminosità della superficie di brasaggio, nessuna ossidazione, nessun graffio e la sazietà della linea di saldatura

●Il fumo di combustibile (cioè la zona di accensione o la muffa) viene utilizzato per l'importazione in Svezia (metallo nichel 310S) per garantire che la temperatura di lavoro si abbassi alle esigenze tecniche al momento dell'uscita.

●Con una struttura di riscaldamento ragionevole, temperatura uniforme del forno, pezzo di lavoro sulla cinghia trasportatrice che funziona senza intoppi, deformazione luminosa.Fumaehearth se può essere modificato in base alle diverse dimensioni del prodotto e alla progettazione e alla fabbricazione della produzione, con una forte specificità e generalità.

●L'aspetto complessivo della fornace a canalizzazione è costituito da una struttura "ponte", una camera di ingresso e di uscita anteriore e posteriore, utilizzando materiali di alta qualità nel corpo del tubo sandwich intermedio;La faccia di lavoro anteriore e posteriore con linea orizzontale ad un certo angolo, la progettazione angolare6'.

●Adotta il controllo avanzato della frequenza del sistema di controllo del nastro trasportatore della velocità del motore, realizza l'azionamento a velocità variabile senza passaggio dei componenti,Controllare con precisione il pezzo lavorato nel tempo di funzionamento della zona di riscaldamento, assicurare l'esecuzione accurata della curva di processo di brasatura dell'alluminio.

● Dotato di un moderno funace di decomposizione di tipo ammoniacale a risparmio energetico.

Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!  Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!